دربها و پنجرههای فلزی، ستونهای فقرات امنیتی و زیبایی هر سازهای هستند. اما استحکام نهایی این سازهها نه تنها به کیفیت پروفیل فولادی، بلکه به قلب اتصالات آنها، یعنی جوشکاری، بستگی دارد. در دنیای پر از تنوع مواد و فرآیندهای جوشکاری، انتخاب بهترین الکترود برای جوشکاری درب و پنجره، تصمیمی حیاتی است که مستقیماً بر دوام، مقاومت در برابر زنگزدگی، و ظاهر کار نهایی تأثیر میگذارد. اگر تا به حال در برابر قفسه مملو از الکترودهای مختلف سردرگم شدهاید و به دنبال پاسخ قاطع هستید که کدام میله جوش، بهترین نتیجه را برای پروفیلهای فلزی (به ویژه فولادهای نرم ساختمانی) ارائه میدهد، این مقاله راهنمای جامع شما خواهد بود تا بهنرین الکترود جوشکاری درب و پنجره را بشناسید. ما دقیقاً مشخص خواهیم کرد که چرا برخی الکترودها بر دیگران برتری دارند و چگونه میتوانید برای بهترین الکترود جوشکاری برای پروژههای صنعتی انتخاب صحیحی داشته باشید که هم مطابق با نیازهای فنی پروژه و هم از نظر اقتصادی به صرفه باشد.

برای استعلام قیمت الکترود جوشکاری آما و مشاوره با کارشناسان مجموعه آلیاژ صنعت ایلیا با شماره 65020820 تماس بگیرید.

درک جنس پروفیل

اولین و مهمترین قدم در انتخاب بهترین الکترود جوشکاری برای پروژههای صنعتی و الکترود جوشکاری درب و پنجره، شناخت دقیق جنس مادهای است که قرار است جوش داده شود؛ زیرا جوشکاری درب و پنجرههای امروزی عموماً بر روی فولادهای کم کربن (فولاد نرم یا فولاد ساختمانی) انجام میشود. این نوع فولاد به دلیل قیمت مناسب، شکلپذیری عالی و استحکام کافی برای کاربردهای ساختمانی، محبوبترین ماده در این صنعت است. الکترود انتخابی باید دارای ترکیبی شیمیایی باشد که با این فولادها مطابقت داشته باشد تا یک اتصال همگن و محکم ایجاد کند؛ به عبارت دیگر، استحکام فلز جوش پس از انجماد نباید به طور قابل توجهی بالاتر از استحکام پروفیل اصلی باشد، در غیر این صورت میتواند باعث ایجاد تنشهای داخلی و ترک در حین سرد شدن شود. بنابراین، الکترودها باید به گونهای انتخاب شوند که خواص مکانیکی فلز پایه را به بهترین شکل ممکن تقلید کنند تا از شکست در اثر تنشهای محیطی و مکانیکی جلوگیری شود.

در این رابطه در سایت sanlak.in اینگونه آمده است:

Here are some common stainless steel types used in welding:

Type 304: A flexible alloy that resists rust and is easy to shape.

Type 316: Offers better rust protection, especially in environments with salt, like coastal areas.

Type 309: Known for its resistance to heat and easy welding.

Type 310: Contains more nickel, making it great for high temperatures and tough environments.در اینجا به برخی از انواع رایج فولاد ضد زنگ مورد استفاده در جوشکاری اشاره میکنیم: نوع 304: آلیاژی انعطافپذیر که در برابر زنگزدگی مقاوم است و به راحتی شکل میگیرد. نوع 316: محافظت بهتری در برابر زنگزدگی ارائه میدهد، به خصوص در محیطهای دارای نمک، مانند مناطق ساحلی. نوع 309: به دلیل مقاومت در برابر گرما و جوشکاری آسان شناخته شده است. نوع 310: حاوی نیکل بیشتری است که آن را برای دماهای بالا و محیطهای سخت عالی میکند.

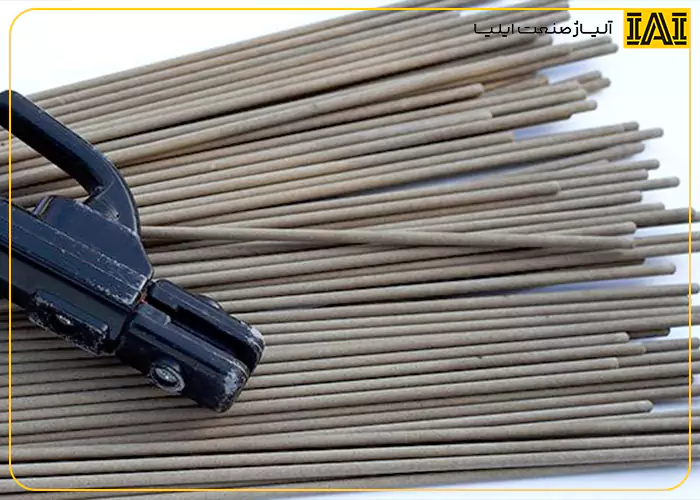

معرفی الکترود E6013

بدون شک، الکترود E6013 پادشاه بلامنازع و استاندارد طلایی برای جوشکاری درب و پنجره و فولادهای نرم ساختمانی محسوب میشود، زیرا ویژگیهای ایدهآلی را برای این نوع کاربرد ارائه میدهد. این الکترود از نوع روتایل (Rutile) است، به این معنی که پوشش فلاکس آن حاوی مقدار زیادی دی اکسید تیتانیوم است که قوس الکتریکی بسیار پایدار، نفوذ متوسط، و ظاهر جوش صاف و زیبا (اصطلاحاً مهره جوش شکیل) را فراهم میکند. مهمتر از همه، E6013 در هر دو جریان AC و DC عملکرد بسیار خوبی دارد و با آمپراژ نسبتاً پایین قابل استفاده است، که برای جوشکاری مقاطع نازک و ظریف پروفیلهای درب و پنجره که مستعد سوختن (Burn-through) هستند، بسیار حیاتی است. این الکترود همچنین سربارهای به آسانی قابل جدا شدن تولید میکند، که باعث سرعت بخشیدن به فرآیند ساخت و کاهش نیاز به تمیزکاری پس از جوشکاری میشود، که یک مزیت بزرگ در پروژههای با حجم بالا است.

ویژگیهای کلیدی الکترود E6013 برای کار با پروفیلها

الکترود E6013 دارای مشخصاتی است که آن را برای جوشکاری پروفیلهای درب و پنجره به یک گزینه برتر تبدیل کرده است. نفوذ نسبتاً کم تا متوسط این الکترود باعث میشود که احتمال سوراخ شدن یا “سوختن” ورقههای نازک پروفیلها، که ضخامت کمی دارند، به شدت کاهش یابد. علاوه بر این، توانایی E6013 در جوشکاری در تمام موقعیتها (Flat, Horizontal, Vertical, Overhead) به جوشکار انعطاف لازم برای کار بر روی فریمهای بزرگ و نصب شده را میدهد. همچنین، ظاهر صاف و یکنواخت جوشهای E6013 نیاز به سنگزنی و پرداخت اضافی را به حداقل میرساند که این امر باعث صرفهجویی در زمان و مواد مصرفی میشود، و در نهایت کیفیت سطح جوش را برای اعمال رنگ و پوشش نهایی بهبود میبخشد.

معرفی الکترود E7018

در مواردی که فریمهای درب و پنجره دارای ابعاد بسیار بزرگ هستند، تحت تنشهای مکانیکی بالاتری قرار دارند (مانند دربهای بزرگ انبارها یا پنجرههای سازههای صنعتی)، یا نیاز به جوشهایی با کیفیت متالورژیکی و استحکام کششی بالاتر است، الکترود E7018 به عنوان یک جایگزین قدرتمند مطرح میشود. این الکترود از نوع کمهیدروژن است و مقاومت عالی در برابر ترکخوردگی هیدروژنی (که در شرایط تنش بالا و محیط مرطوب رخ میدهد) ارائه میدهد. E7018 استحکام کششی بالاتری (حداقل ۷۰,۰۰۰ psi) نسبت به E6013 دارد و خواص مکانیکی بسیار خوبی را در دمای پایین فراهم میکند. هرچند جوشکاری با آن کمی سختتر است و به خشک نگه داشتن الکترود نیاز دارد، اما برای قطعاتی که باید گواهی کیفیت بالاتری داشته باشند یا در معرض لرزش و بارهای سنگین قرار میگیرند، بهترین گزینه است.

تفاوت نفوذ و پایداری قوس

تفاوت اصلی در عملکرد جوشکاری بین E6013 و E7018 به نوع پوشش فلاکس و میزان نفوذ آنها برمیگردد که به طور مستقیم بر کاربرد آنها تأثیر میگذارد. E6013 با پوشش روتایل، قوسی بسیار نرم و پایدار دارد و نفوذ آن سطحی تا متوسط است که آن را برای ورقها و پروفیلهای نازک ایدهآل میکند. در مقابل، E7018 به دلیل پوشش کمهیدروژن، نفوذی عمیقتر و قوسی قویتر دارد که برای جوشکاری ضخامتهای بالاتر و ایجاد جوشهای با کیفیت داخلی بالاتر مناسب است. جوشکاران معمولاً برای رسیدن به جوشی با ظاهر خوب و سرعت بالا در کارهای عمومی از E6013 استفاده میکنند، در حالی که E7018 برای جوشهای سازهای که به استحکام حداکثری نیاز دارند، ترجیح داده میشود.

انتخاب قطر مناسب الکترود

انتخاب قطر الکترود باید مستقیماً با ضخامت ورق پروفیلهای فلزی مورد جوشکاری تناسب داشته باشد. برای جوشکاری پروفیلهای استاندارد درب و پنجره که معمولاً ضخامت دیواره کمی دارند (اغلب زیر ۴ میلیمتر)، استفاده از الکترودهایی با قطر کوچکتر مانند ۲.۵ میلیمتر یا حتی ۲ میلیمتر بهترین نتیجه را میدهد. استفاده از الکترودهای با قطر بزرگتر (مثلاً ۳.۲۵ میلیمتر یا بالاتر) بر روی مقاطع نازک میتواند باعث تزریق حرارت بیش از حد به قطعه شود، که نتیجه آن سوراخ شدن، سوختن لبهها، و در نهایت تخریب قطعه کار است. الکترودهای نازکتر اجازه میدهند که جوشکار با آمپراژ پایینتر کار کند و کنترل بیشتری بر حوضچه مذاب داشته باشد، که این امر برای جلوگیری از آسیب حرارتی و اعوجاج در پروفیلها بسیار حیاتی است.

بیشتر بخوانید: انواع سنگ فرز صنعتی و معمولی را بشناسید

تنظیمات آمپراژ و تکنیکهای جوشکاری بهینه

تنظیم صحیح آمپراژ و اجرای تکنیک مناسب، به اندازه انتخاب الکترود جوشکاری درب و پنجره مهم است، به خصوص در جوشکاری قطعات ظریف درب و پنجره. برای الکترود E6013 با قطر ۲.۵ میلیمتر، معمولاً یک محدوده آمپراژ پایین (حدود ۶۰ تا ۹۰ آمپر) توصیه میشود. جوشکار باید از تکنیکهایی استفاده کند که ورودی حرارت را به حداقل رساند؛ به عنوان مثال، استفاده از جوشهای نقطهای (Tack Welds) برای محکم کردن قطعات قبل از جوشکاری نهایی و استفاده از تکنیکهای سریع و پیوسته جوشکاری برای کاهش زمان قرار گرفتن فلز در معرض حرارت ضروری است. در نهایت، همیشه توصیه میشود قبل از شروع جوشکاری اصلی، با تنظیمات انتخابی روی یک قطعه قراضه تمرین شود تا از عدم ایجاد سوختگی و اعوجاج در پروفیل اصلی اطمینان حاصل شود.

اهمیت نگهداری و خشک نگه داشتن الکترودها

خواص جوشکاری و کیفیت نهایی جوش به شدت تحت تأثیر شرایط نگهداری الکترودها قرار میگیرد. به خصوص الکترودهای کمهیدروژن مانند E7018، اگر در معرض رطوبت هوا قرار گیرند، میتوانند رطوبت را جذب کرده و در هنگام جوشکاری، باعث آزاد شدن هیدروژن در حوضچه مذاب شوند. این هیدروژن میتواند منجر به پدیده ترکخوردگی هیدروژنی (Hydrogen Cracking) در فلز جوش سرد شده شود که استحکام اتصال را به شدت کاهش میدهد. حتی الکترود E6013 نیز اگر مرطوب شود، ممکن است باعث پاشش (Spatter) زیاد و ناپایداری قوس شود. بنابراین، نگهداری الکترودها در محیطهای خشک یا استفاده از آونهای مخصوص خشککن الکترود (Rod Oven) برای الکترودهای حساس، یک الزام برای حفظ کیفیت جوش و جلوگیری از نقصهای جوشکاری است.

نقش تمیزکاری و آمادهسازی سطح در کیفیت جوش درب و پنجره

کیفیت جوش نهایی به طور مستقیم با میزان تمیزی سطح پروفیل قبل از جوشکاری رابطه دارد. پروفیلهای درب و پنجره اغلب با لایههایی از زنگزدگی خفیف، رنگهای پرایمر اولیه، روغنها یا خاک پوشیده شدهاند که تمامی این آلایندهها میتوانند کیفیت جوش را به طور جدی به خطر بیندازند. حضور این مواد آلی و اکسیدها در حوضچه جوش منجر به تخلخل، آخال (Inclusions)، پاشش بیش از حد و کاهش استحکام جوش میشود. بنابراین، ضروری است که محل اتصال به طور کامل با استفاده از فرچه سیمی، سنگزنی یا حتی مواد شیمیایی تمیز شود تا فلز خالص در معرض جوش قرار گیرد. این مرحله آمادهسازی، پایه و اساس ایجاد یک اتصال متالورژیکی سالم و با دوام را فراهم میسازد.

بیشتر بخوانید: سیم جوش WiEM و کاربرد آن در فرآیندهای جوشکاری

استفاده از گاز محافظ

اگرچه استفاده از الکترودهای روکشدار (SMAW) رایجترین روش برای جوشکاری درب و پنجره در کارگاههای کوچک است، اما سیستمهای جوشکاری قوس فلز گاز (GMAW یا MIG) یک جایگزین مدرن و بسیار کارآمد ارائه میدهند. در جوشکاری MIG، از یک سیم الکترود پیوسته و گاز محافظ (معمولاً ترکیبی از آرگون و دیاکسید کربن) برای محافظت حوضچه مذاب استفاده میشود. این روش سرعت جوشکاری بسیار بالاتری دارد، پاشش کمتری ایجاد میکند، و مهمتر از همه، کیفیت جوش بسیار یکنواخت و زیبا را برای تولید انبوه پروفیلها تضمین میکند. در حالی که هزینه تجهیزات اولیه MIG بیشتر است، اما بهرهوری و کاهش نیاز به تمیزکاری پس از جوشکاری، آن را به انتخابی اقتصادی برای خطوط تولید بزرگ تبدیل کرده است.

سخن پایانی

انتخاب بهترین الکترود جوشکاری درب و پنجره دیگر یک راز نیست؛ این انتخاب ریشه در درک متالورژی فلز پایه و خواص عملکردی الکترودها دارد. در اغلب موارد، الکترود E6013 با توازن ایدهآل بین کیفیت جوش، ظاهر مناسب، و سهولت استفاده، بهترین گزینه برای فولادهای نرم ساختمانی است. با این حال، درک نکات ظریفی مانند لزوم استفاده از E7018 برای بارهای سنگین، انتخاب قطر مناسب و رعایت نکات ایمنی و تمیزکاری، تفاوت بین یک اتصال معمولی و یک جوش بینقص را رقم میزند. در نهایت، کیفیت درب و پنجره شما، بازتابی از کیفیت اتصالاتی است که ایجاد کردهاید؛ با انتخاب آگاهانه، شما نه تنها زیبایی را حفظ میکنید، بلکه تضمین میکنید که سازه شما در برابر گذر زمان، تنشها و عوامل محیطی مقاوم خواهد ماند.

سؤالات متداول

۱. آیا برای جوشکاری پروفیلهای گالوانیزه باید از الکترود خاصی استفاده کرد؟

بله، جوشکاری پروفیلهای گالوانیزه به دلیل تولید بخارات سمی روی و دود غلیظ نیازمند تهویه عالی است و معمولاً بهتر است از الکترود E6010 یا E6011 که قوس قویتری دارند و میتوانند از لایه روی عبور کنند، استفاده شود.

۲. آیا میتوان از الکترود E6010 برای جوشکاری درب و پنجره استفاده کرد؟

بله، E6010 (از نوع سلولزی) نفوذ عمیق و جوشکاری با کیفیت ایجاد میکند و برای فولادهای آلوده مناسب است، اما به دلیل ظاهر نامناسب جوش و نفوذ زیاد، کمتر از E6013 برای پروفیلهای نازک استفاده میشود.

۳. بهترین اندازه الکترود برای جوشکاری پروفیلهای نازک درب و پنجره چقدر است؟

بهترین و متداولترین اندازه، ۲.۵ میلیمتر است. در صورت نازک بودن بیش از حد (کمتر از ۲ میلیمتر)، ممکن است نیاز به استفاده از الکترود ۲ میلیمتر باشد تا از سوختگی پروفیل جلوگیری شود.

بدون دیدگاه